昆山市拓恒机电有限公司

冯先生 137-7635-6532

E-mail: kstuoheng@126.com

江苏省昆山市经济技术开发区

金沙江南路16号3号厂房

1 引言

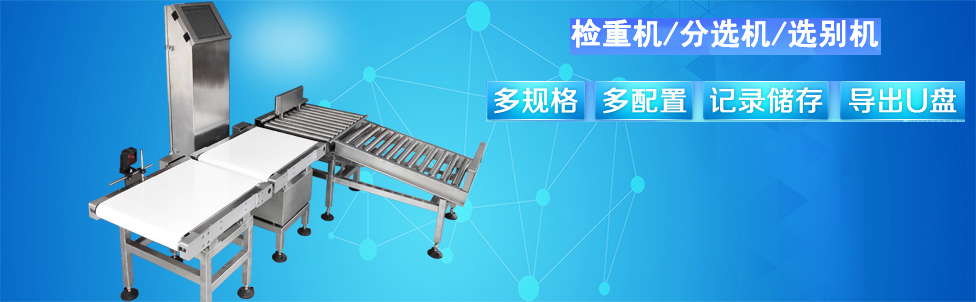

随着《中国制造2025》提出, 食品行业针对目前动态检重设备, 提出新的需求。具体需求如下:对现有产品线改造, 节省成本;在保证精度的前提下, 将检重速度从原来的30m/min提高到40m/min;海鲜和水果产品单个重量不同, 价格差异非常大, 所以对重量区间分类越多越好, 增加更多的分选区间;让用户通过手机或电脑远程实时了解生产信息和设备运行信息;解决大量由于电气和EMC故障造成的维修问题。本文针对这些新需求进行研究。

2 需求分析

食品检重生产线由两部分组成:机械部分和控制部分。现有产线和改进产线方案对比表如表1所示。针对提出的需要, 原有的机械部分是可以不动, 通过升级控制部分实现功能需要。通过对比, 改进产线相对现有产线在硬件采购成本方面节省6.25%, 同时集成网络通信功能。通过对分选环节和电机控制功能的集成, 使EMC和电气性能稳定性有更大的保障。

检重环节, 采用新一代钢传, 在信号处理算法上采用在原有的模拟RC滤波算法上再增加卡尔曼滤波算法。在滤波过后数据处理上, 在原有的滑动平均算法上再增加新的预估算法。最终可以保证物品在40m/min速度下的检重精度。

分选环节采用控制器集成, 取消原有PLC和称重控制器之间通信环节, 增加了实时性, 同时控制器增加多路输出和输入信号检测功能, 最终可支持16个分选区间。采用触摸屏的配方功能, 让分选产品管理更加科学, 灵活, 操作方便。

3 控制器设计

3.1 硬件设计

控制器主控MCU采用ST公司Power PC家族的SPC560P50。32位的E200Z0h处理器, 512KBFLASH, 64KB DATAFLASH, 40KB SRAM, 主频高达64MHz, 2路串口, 1路网口, 15个ADC通道, 8个PWM通道, 工作温度范围为-40℃~125℃, LQFP144封装。整个控制器的硬件控制框图如图1所示。

表1 现有产线和改进产线方案对比表 下载原表

图1 检重秤控制器硬件设计框图 下载原图

电源系统为整个控制系统提供稳定的电源。提供电机为+24V, 提供MCU为+5V, 提供电机控制预驱电路为+12V。输入输出的隔离信号为+12V。

重量信号采集采用TI的ADS1291, 16位, 采样频率为1200Hz。该芯片具有温度补偿功能, 对数据进行温度补偿。

保护电路, 采集PCBA的温度, 电机运行电流, 电压, 对电机起到保护作用。

直流无刷电机控制采用HALL信号检测转子位置, 根据位置信号变化切换PWM输出通道。根据目标转速调节PWM的占空比。整个PWM的载波频率为20KHz。

输入输出端口实现I/O功能, 具体功能有:光电传感器, 启动, 停止等输入信号。故障报警的声光报警器, 不同重量区间剔除的剔除器组等输出信号。

通过串口实现触摸屏与控制器通信, 配置物品的重量区间, 转速等运行信息。通过网口实现远程的工业PC实时了解生产信息及设备运行状态。

3.2 软件设计

控制器采用传统嵌入式的控制流程思想, 针对重量信号采集以及电机控制实时要求性比较高的特点, 采用中断方式实现, 对于时间要求可以在毫秒内实现任务的采用大循环固定时间片轮方式实现。具体的主任务流程图如图2所示。控制器初始化如图3所示。中断控制任务如图4所示。

图2 控制器主任务流程图 下载原图

图3 控制器初始化任务流程图 下载原图

图4 控制器中断任务流程图 下载原图

3.3 算法设计

控制器需要处理下面几个控制算法, 分别为检重控制算法, 电机控制算法, 分选控制算法。具体的检重控制算法如图5所示, 电机控制算法如图6所示, 分选控制算法如图7所示。每种算法都需要通过实物大量调试来确定最佳的参数值。比如:检重的估测点, 电机调速的PI参数, 分选的提前时间点。对于这些参数值, 通过对实物的测试进行学习, 最终确定最佳的参数表写入控制器。

图5 检重算法流程 下载原图

图6 电机控制算法流程 下载原图

图7 分选控制算法流程 下载原图

4 实验结果及结论

通过对采用新控制器的检重秤进行实物实验, 实验的结果如表2所示, 其中物品精度, 是针对同一个样品, 在重复性测试20次, 得到的平均方差δ。从数据分析可知, 物品在40m/min速度以下符合生产需求。

表2 物品动态检重测试数据 下载原表

分选环节根据指定物品的分选区间, 分选器可以准确的执行分选动作。对于超限产品按照需要发出声光报警。

此方案可以实时了解当日的生产信息, 解决大量由于电气和EMC故障造成的维修问题。